Pünktliche Lieferung und Empfang von Komponenten

Unser Engagement für Effizienz und Kundenzufriedenheit erstreckte sich auch auf die rechtzeitige Lieferung der bearbeiteten Komponenten.und die Komponenten sorgfältig verpacktDie Komponenten kamen in perfektem Zustand an, bereit für die Integration in das Exoskelett.

Die rechtzeitige Lieferung der Komponenten ermöglichte es Andrea, die Dynamik des Projekts aufrechtzuerhalten, Verzögerungen zu minimieren und den Entwicklungsprozess auf Kurs zu halten.Die Zusammenarbeit mit Race ermöglichte einen nahtlosen Übergang von der Fertigungsphase zu den nächsten Test- und Verfeinerungsstufen.

¢Eine absolut erstaunliche Erfahrung, sowohl aus Zeit- als auch aus Kostensicht.Wir werden definitiv weiter zusammenarbeiten, um den gesamten Exoskelettprototyp zu einem vollmetallischen zu fertigen, der bereit ist, im Feld getestet zu werden und während der Investitionsrunden gezeigt zu werden..??

- Andrea Piccinno

Zukunftspläne und Meilensteine

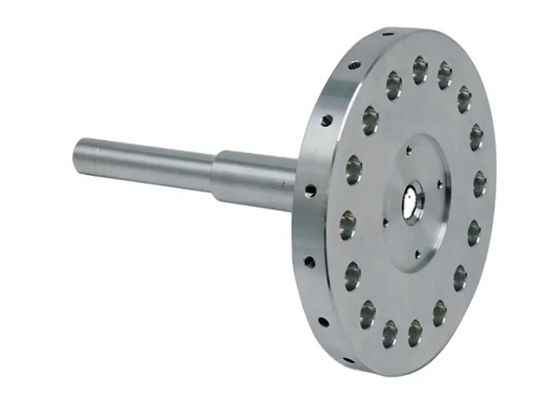

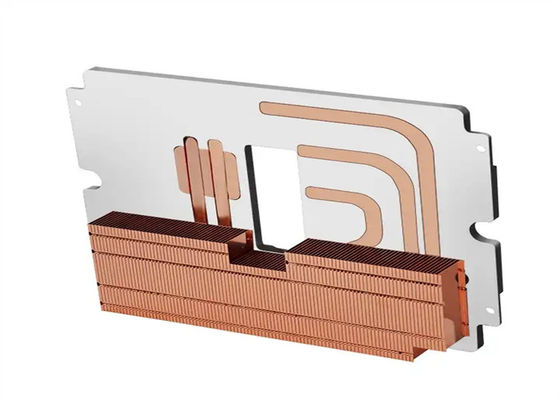

Eines der unmittelbaren Ziele ist es, den Prototyp des Exoskelettes zu vervollständigen, indem man ihn in eine vollständige Metallversion umwandelt.Dieser Schritt beinhaltet die Integration der von Race bereitgestellten CNC-bearbeiteten Komponenten in den vorhandenen Prototyp.Andrea wird die Gesamtleistung, Funktionalität und Ergonomie des Exoskelettes sorgfältig bewerten und die notwendigen Verbesserungen vornehmen.

Umfassende Feldversuche sind geplant, um die Fähigkeiten und Leistungen des Exoskelettes zu validieren.Andrea beabsichtigt, das Exoskelett realen Szenarien zu unterziehen und seine Wirksamkeit bei der Unterstützung von Nutzern bei Lasttragen zu bewertenDie Daten und Rückmeldungen aus diesen Tests werden das Design und die Funktionalität des Exoskelettes weiter verbessern.

In Anbetracht des Potenzials des "Iron Man Suit"-Projekts will Andrea das Exoskelett während der Investitionsrunden präsentieren.Diese Runden bieten die Möglichkeit, externe Finanzierung zu suchen und strategische Partnerschaften zu schließen, um die Entwicklung und Vermarktung des Projekts zu beschleunigen.Andrea wird die Fortschritte nutzen, die mit Hilfe vonRasseDas Exoskelett soll seine Lebensfähigkeit, sein Marktpotenzial und seinen Wettbewerbsvorteil unter Beweis stellen.

Andrea erkennt an, dass eine kontinuierliche Zusammenarbeit mit Race für die Erreichung der zukünftigen Meilensteine des Projekts unerlässlich ist.Die erfolgreiche Partnerschaft zwischen Andrea und Race hat sich als von unschätzbarem Wert erwiesen.Im Zuge des Projektfortschritts ermöglicht die kontinuierliche Zusammenarbeit mit Race nahtlose Übergänge zwischen Design-Iterationen, Fertigungsphasen,und weitere Prüfungen und Verfeinerungen.